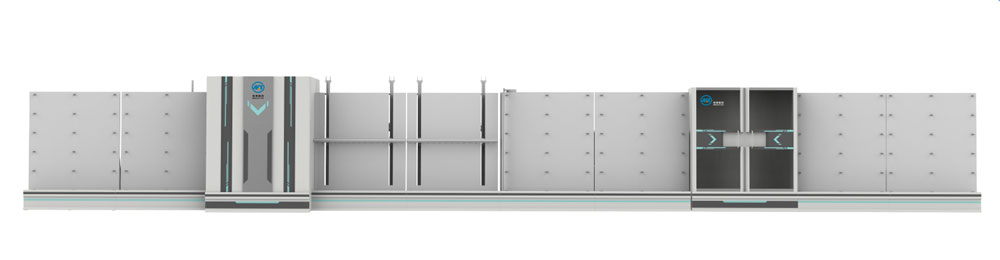

Línea de producción automática de máquinas de llenado de gas para vidrio aislante

N.º de modelo: HH-CQX-2535

Marca: HH

Lugar de origen: China

Espesor del vidrio: ≤50 mm

Tipo de pago: LC, T/T

Incoterms: FOB, CFR, CIF, EXW

Pedido mínimo: 1 juego/juegos

Puerto: Qingdao, Shanghai, TI Dark Gold

En la industria moderna de fabricación de vidrio, la eficiencia, la precisión y la calidad son primordiales.Línea de producción automática de máquinas de llenado de gas para vidrio aislanteSe ha convertido en una innovación revolucionaria que transforma la producción de unidades de vidrio aislante (UGI). Esta avanzada línea de producción integra tecnología automatizada de llenado de gas, lo que garantiza un aislamiento superior y una eficiencia energética superior para ventanas y fachadas en todo el mundo.

¿Qué es una línea de producción de máquinas de llenado automático de gas para vidrio aislante?

UnLínea de producción automática de máquinas de llenado de gas para vidrio aislanteEs un sistema totalmente automatizado diseñado para fabricar paneles de vidrio aislante mediante el relleno del espacio entre las capas de vidrio con un gas inerte, como argón o criptón. Este relleno de gas mejora las propiedades de aislamiento térmico del vidrio, reduciendo la transferencia de calor y optimizando el ahorro energético en los edificios.

Esta línea de producción generalmente combina varios componentes clave: lavado de vidrio, llenado de espaciadores, llenado de gas, sellado e inspección final, todos sincronizados para una productividad óptima y una mínima intervención humana.

Ventajas clave de utilizar una línea de producción automática de máquinas de llenado de gas para vidrio aislante

Mayor eficiencia energética

El relleno de vidrio aislante con gas inerte mejora significativamente el aislamiento térmico.Línea de producción de máquinas de llenado automático de gas para vidrio aislantegarantiza una inyección de gas constante y precisa, minimizando la pérdida de calor y contribuyendo a diseños de edificios sustentables.Alta eficiencia de producción

La automatización reduce el trabajo manual y acelera la velocidad de producción.Línea de producción de máquinas de llenado automático de gas para vidrio aislantePuede manejar pedidos de gran volumen manteniendo un control de calidad preciso, esencial para satisfacer las demandas del mercado.Calidad y consistencia mejoradas

Los procesos automatizados eliminan el error humano, garantizando que cada unidad de vidrio aislante tenga la concentración de gas correcta y un sellado perfecto. Esta fiabilidad es fundamental para la durabilidad y el rendimiento a largo plazo.Operación rentable

Si bien la inversión inicial es mayor, laLínea de producción de máquinas de llenado automático de gas para vidrio aislanteReduce el desperdicio, los costos de mano de obra y los gastos de reprocesamiento. Con el tiempo, esto se traduce en ahorros significativos y un mayor retorno de la inversión (ROI).

Componentes principales de la línea de producción

Unidad de Lavado de Vidrio:Prepara las superficies de vidrio para un sellado y llenado de gas óptimos.

Máquina de llenado de espaciadores:Inserta desecantes y fija el espaciador entre los paneles de vidrio.

Máquina automática de llenado de gas:Inyecta gas inerte en la cavidad sellada en concentraciones precisas.

Máquina de sellado:Aplica sellador duradero para retener el gas en el interior y protegerlo contra la humedad.

Sistema de inspección:Verifica el producto final en busca de fugas, distribución uniforme del gas e integridad estructural.

Aplicaciones de la línea de producción de máquinas de llenado automático de gas para vidrio aislante

Esta línea de producción avanzada es esencial en la fabricación de vidrio aislante para:

Ventanas residenciales y comerciales.

Muros cortina y fachadas

Vidrio automotriz

Paneles solares

Su versatilidad y precisión lo convierten en la opción preferida de los fabricantes de vidrio que buscan productos de alta calidad y energéticamente eficientes.

¿Por qué elegir una línea de producción de máquinas de llenado automático de gas para vidrio aislante?

Invertir en unLínea de producción de máquinas de llenado automático de gas para vidrio aislanteSignifica adoptar tecnología de vanguardia que garantiza calidad, velocidad y sostenibilidad. Los fabricantes pueden cumplir con estrictos estándares ambientales y, al mismo tiempo, aumentar su competitividad en el mercado gracias a un rendimiento superior del producto.

Conclusión

ElLínea de producción automática de máquinas de llenado de gas para vidrio aislanteEstá revolucionando la fabricación de vidrio aislante al combinar la automatización con la tecnología de llenado de gas de precisión. Esta innovación no solo mejora la eficiencia energética y la calidad del producto, sino que también optimiza los procesos de producción y reduce los costos.

Para los fabricantes de vidrio que buscan liderar la revolución de la construcción ecológica, la adopción de unLínea de producción de máquinas de llenado automático de gas para vidrio aislanteEs la elección inteligente y a prueba de futuro.

Ventajas del producto

(1) Funcionalidad completa con programas tanto para montaje exterior como interior.

(2) Línea de producción automatizada de vidrio aislante CNC con identificación automática LOW-E.

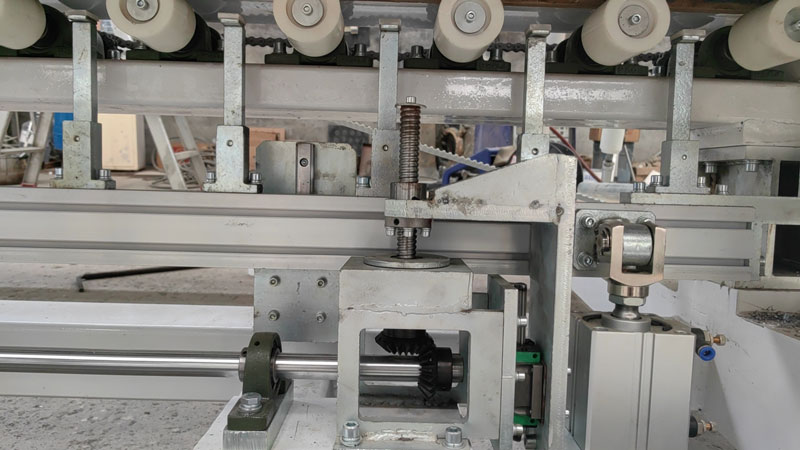

(3) Controlado por PLC Siemens con una pantalla táctil para interfaz de usuario.

(4) Utiliza generadores de vacío y ventosas importados para una succión óptima del vidrio.

(5) Personaliza la producción de unidades de paso IG y triple vidrio según las especificaciones del cliente.

(6) Ajuste de velocidad de frecuencia variable completamente automático en todas las distancias, lo que reduce el tiempo de inactividad y mejora la eficiencia de producción.

Los parámetros del producto son los siguientes

Modelo |

HH-CQX-2535 |

Fuente de alimentación |

380 V 50 Hz 42 kW |

Presión de aire |

0,6~0,8 MPa |

Máx. Tamaño del vidrio |

2500×3500 mm |

Mín. Tamaño del vidrio |

260×450 mm |

Espesor del vidrio |

3~20 mm |

Espesor del vidrio aislante |

≤50 mm |

Velocidad de transporte |

0~50 m/min |

Velocidad de limpieza |

2~12 m/min |

Dimensión general |

28500×2000×3600 mm |